Содержание

Введение……………………………………………………………...…………….....3

1 Характеристика изделия…………………….………….….…..…………...…..4

1.1 Назначение основания и описание ее конструкции…...…….………..…..…....4

1.2 Анализ технологичности конструкции основания………………......................5

1.3 Разработка схемы сборки лестницы……………………...…………………......7

2 Разработка схемы базирования лестницы ………….……………................... .8

2.1 Термины и определения теории базирования машиностроения …...................8

2.2 Разработка схемы базирования лестницы …………………..……................. 10

3 Разработка принципиальной схемы приспособлений…...................................11

3.1 Выбор типа установочных элементов …………………………........................11

3.2 Расчёт усилия закрепления при сборке …………………...…….........…..........13

3.3 Выбор типов зажимных устройств……………………………..........................16

3.4 Разработка принципиальной схемы приспособления………...........……..…..17

Заключение………………………….............................................…...…..................19

Список использованных источников…...................................…….…....................20

Приложение А……………………………………………………………………….21

Приложение Б……………………………………………………………………......22

Введение

Машиностроение является одной из крупнейших отраслей производства в России. В настоящее время практически на каждом предприятии, которое специализируется на машиностроении многие детали, узлы изготавливаются при помощи разного вида сварки. Соответственно к таким операциям требуется чтобы в процессе изготовления деталей, узлов изготовитель обеспечивал качество соединения деталей, в соответствие с ГОСТ, который предусматривает качественное исполнение какого-либо изделия.

Одним из путей пoвышения качества машиностроительных конструкций и эффективности производства является применение сборочных приспособлений, следовательно, тема курсовой работы, направленная на проектирование сборочного приспособления, представляется актуальной.

В курсовой работе нам необходимо рассмотреть следующие задачи связанные с проектированием конструкции лестницы:

- дать характеристику и описание конструкции лестницы;

- разработать схему базирования лестницы;

- разработать принципиальную схему приспособления для сборки лестницы.

1 Характеристика лестницы

- Назначение лестницы и описание её конструкции

Лестница предназначена для более быстрого и удобного перемещения из одного уровня (этажа) на другой. Представляет собой продольные балки, соединенные ступеньками, расположенными в одной плоскости.

Все детали лестницы изготавливаются из стали марки Ст3пс. Химический состав указанной балки стали должен соответствовать, ГОСТ 380-2005 и приведен в таблице 1.

Лестница конструктивно состоит из следующих деталей:

1. Балка - 2шт

2. Ступенька - 9шт

Детали изготовлены из углеродистой стали обыкновенного качества марки Ст3пс. Детали выполнены из проката фасонного горячекатаного по ГОСТ 535-2005 (деталь 1) сортовой прокат горячекатаный прокат по ГОСТ 535-2005 (деталь 2). Механические свойства указанных полуфабрикатов приведены в таблице 2.

Технические требования к изделию:

1. Материал сталь марки Ст3пс. Химический состав по ГОСТ 380-2005.

2. Прокат горячекатаный. Прокат сортовой по ГОСТ 535-2005.

3. Класс прочности 245.

4. Сварные швы нестандартные.

5. Сварные соединения и швы контролировать по ВИК-100% по РД 03-606-03.

6. Свободные размеры по h14.

7. Точность изготовления заготовок на два квалитета выше, чем собранного узла.

.

Таблица 1- Химический состав стали Ст3пс по ГОСТ 380-2005

Марка стали |

С |

Mn |

Si |

S |

P |

Cr |

Ni |

Cu |

V |

N |

|

Ст3пс |

0,14-0,22 |

0,4-0,65 |

0,05-0,15 |

до 0,05 |

до 0,04 |

до 0,30 |

до 0,3 |

до 0,3 |

0,15 |

0,008 |

|

Таблица 2 — Механические свойства фасонного и сортового проката ГОСТ 535-2005

Марка стали |

Временное сопротивление σΒ , Н/мм2 |

Предел текучести σт , Н/мм2, для толщин, мм |

Относительное удлинение δ5, %, для толщин, мм |

|

до 20 |

до 20 |

|||

не менее |

||||

Ст3пс |

370-480 (38-49) |

245 (25) |

26 |

|

1.2 Анализ технологичности конструкции лестницы

Согласно ГОСТ 14.205—83 технологичность — это совокупность свойств конструкции изделия, определяющих ее приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте при заданных показателях качества, объеме выпуска и условиях выполнения работ. При оценке технологичности конструкции лестницы анализ производится в два этапа:

- Оцениваются технологические свойства материала, из которого изготавливается конструкция

- Оценивается технологичность конструкции лестницы

- Анализ технологических свойств стали марки Ст3пс

Сталь марки Ст3пс является конструкционной углеродистой, обыкновенного качества.

Применение: несущие элементы сварных и несварных конструкций и деталей, работающих при положительных температурах.

Поскольку конструкция лестницы сварная, производя анализ технологических свойств стали Ст3пс, нам необходимо рассмотреть свариваемость.

Согласно ГОСТ 29273-92 определение свариваемости : «Материал считается поддающимся сварке до установленной степени при данных процессах и для данной цели, когда сваркой достигается металлическая целостность при соответствующем технологическом процессе, чтобы свариваемые детали отвечали техническим требованиям, как в отношении их собственных качеств, так и в отношении их влияния на конструкцию, которую они образуют».

На свариваемость углеродистых сталей наибольшее влияние оказывает содержание в них углерода (углеродный эквивалент Сэ) и другие элементы.

Углеродный эквивалент для низкоуглеродистых сталей Сэ, определяется по формуле, приведенной в ГОСТ 535-2005.

𝐶Э=𝐶+𝑀𝑛/6 , (1)

где C, Mn – массовые доли углерода, марганца взятые из таблицы 1 химического состава стали Ст3пс.

Опираясь на данные таблицы 1 вычислим углеродный эквивалент CЭ:

𝐶Э=𝐶+𝑀𝑛/6=0,20+0,656=0,32% .

Вывод: согласно ГОСТ 535-2005, прокат горячекатаный с нормированным углеродным эквивалентом CЭ для стали с классом прочности 245 должен быть не более 0,45, иначе, сталь склонна к образованию холодных трещин. Следуя решению уравнения (2) данный материл не склонен к образованию холодных трещин и, следовательно, предварительный подогрев или высокий отпуск после сварки не требуется.

1.2.2 Анализ технологичности конструкции лестницы

При анализе технологичности конструкции сварного узла, следует установить сложность работ при его сборке. Для этого следует использовать рекомендации «Общемашиностроительных укрупненных нормативов времени» (ОУНВ), которые позволяют оценить сложность через количество деталей, входящих в узел.

Обращаясь к ОУНВ, следует что, при количестве деталей в узле до 15 штук работы считаются простыми, до 50 штук – средней сложности, более 50 штук сложными.

Следуя вышесказанному, делаем вывод что, наш собираемый узел простой. Возможность разбиения сварного узла на подузлы отсутствует.

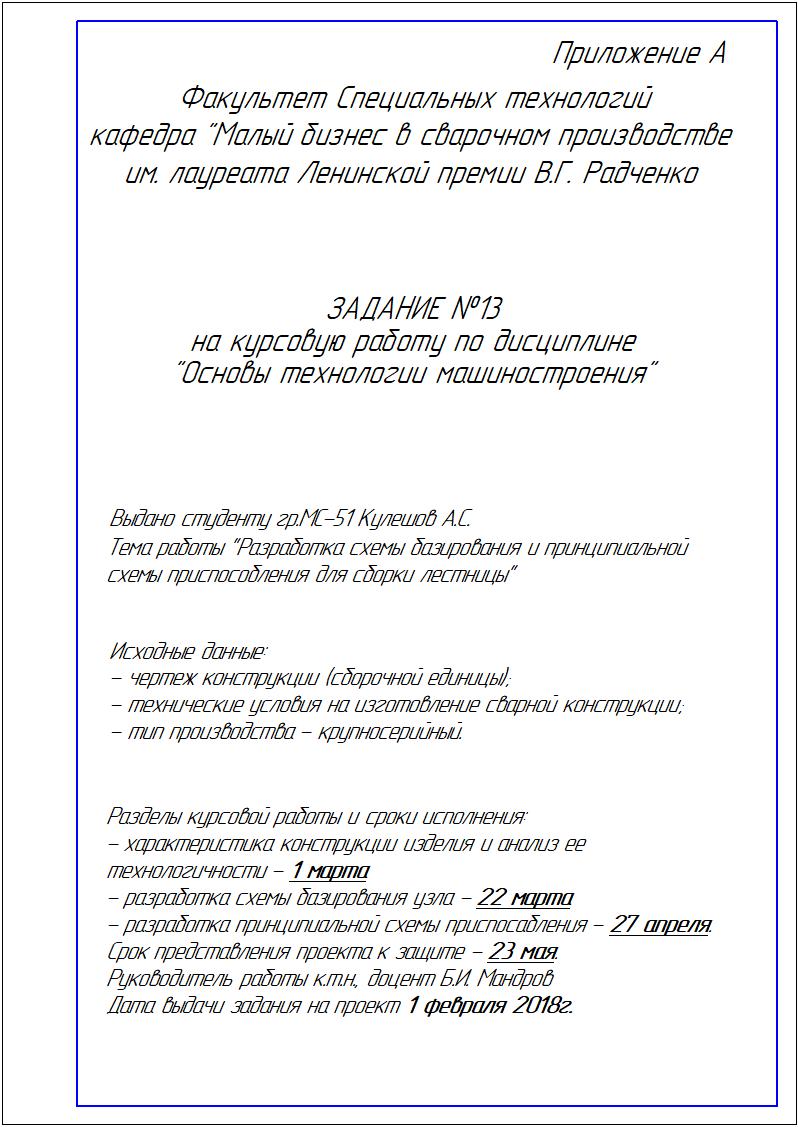

На эскизе задания присутствуют 1 тип нестандартных сварных соединений.

В сварном нестандартном соединении, одностороннем без скоса кромок, швы имеют прямолинейную конфигурацию и нижнее положение, в котором свариваемые элементы расположены параллельно друг друга. Доступность к швам хорошая. Протяженность шва короткая.

Вывод: анализ конструкции лестницы показал, что она является технологичной.

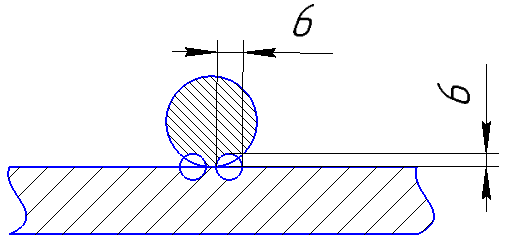

- Разработка схемы сборки лестницы

Разработка схемы сборки лестницы начинается с выбора базовой детали. Выбор базовой детали зависит от размера детали, поэтому в качестве базовой детали выбираем балку. Сборку лестницы начинаем с установки балок, затем устанавливаем на балку прутки начинаем со стороны где указаны размеры и прихватываем их. (см. Рисунок 1).

Рисунок 1 – Схема сборки лестницы

- Разработка схемы базирования лестницы

Согласно ГОСТ 21495-76 базирование – придание изделию требуемого положения относительно выбранной системы координат.

Схема базирования необходима для оценки возможности обеспечения взаимного расположения деталей в узле в соответствии с чертежом. Для определения положения твердого тела в пространстве воспользуемся правилом шести точек. Правило шести точек показывает, что для определения положения детали необходимо и достаточно лишить ее шести степеней свободы, то есть задать координаты шести опорных точек. При нарушении правила шести точек появляется неопределенность.

2.1 Термины и определения теории базирования машиностроения

Для разработки схемы базирования и анализа особенностей деталей приведем определения основных терминов согласно ГОСТ 21495-76:

- База – это поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка принадлежащая заготовке или изделию и используемая для базирования.

- Явная база – это база в виде реальной поверхности, разметочной риски или точки пересечения рисок.

- Скрытая база – это база в виде воображаемой плоскости, оси или точки.

- Конструкторская база – это база, используемая для определения положения детали или сборочной единицы в изделии.

- Технологическая база – это база, используемая для определения положения заготовки или изделия при изготовлении или ремонте.

- Измерительная база – это база, используемая для определения относительного положения заготовки или изделия и средств измерения.

- Установочная база – это база, используемая для наложения на заготовку или изделие связей, лишающих их трех степеней свободы – перемещения вдоль одной координатной оси или поворотов вокруг двух других осей.

- Направляющая база – это база, используемая для наложения на заготовку или изделие связей, лишающих их: двух степеней свободы – перемещения вдоль одной координатной оси или поворотов вокруг другой оси.

- Опорная база – это база, используемая для наложения на заготовку или изделие связей, лишающих их одной степени свободы – перемещения вдоль одной координатной оси или поворотов вокруг оси.

- Первый комплект баз для призматического тела – совокупность трех баз, для полного базирования, образующих систему координат заготовки или изделия.

- Второй полный комплект баз для призматического тела - состоит из двойной направляющей и двух опорных баз;

- Не полный комплект баз для призматического тела - совокупность одной баз, для не полного базирования, это:

а) установочная база, направляющая база,

б) установочная база, опорная база,

в) установочная база;

- Схема базирования - схема расположения опорных точек на базах;

Опорная точка – точка, символизирующая одну из связей заготовки или изделия с выбранной системой координат.

2.2 Разработка схемы базирования деталей лестницы

Проведя анализ конструктивных особенностей деталей, выбираем базовую деталь. Для детали с призматическим телом целесообразно использовать первый комплект баз, в состав которого входит установочная, направляющая и опорная базы.

Согласно эскизу, лестница конструктивно состоит из следующих деталей:

- Балка – 2 шт;

- Ступенька – 9 шт;

Разработаем схему базирования для каждой из вышеперечисленных деталей.

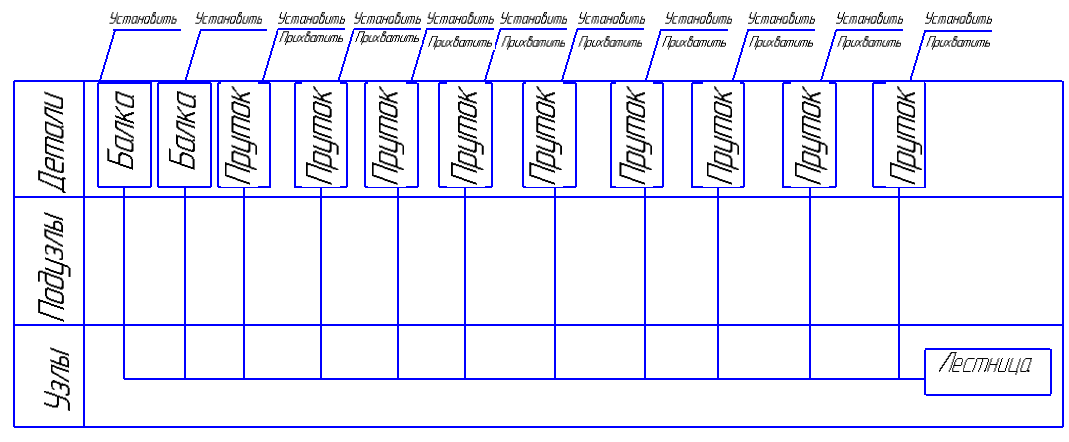

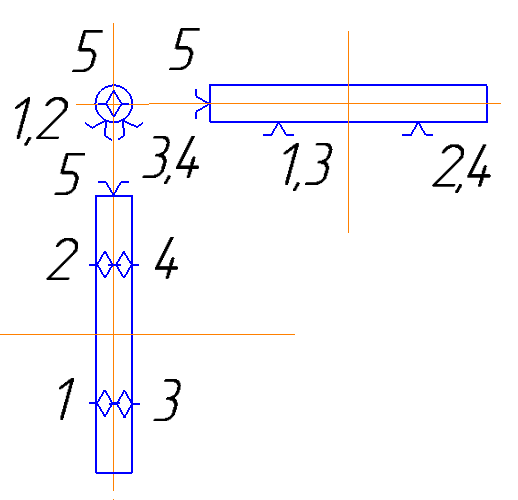

Схема базирования балки: Балка имеет форму призмы. Выбираем первый полный комплект баз выбираем первый полный комплект баз, в который входит установочная, направляющая и опорная базы. На установочной плоскости размещаются три точки базирования 1, 2 и 3. На направляющей плоскости - две точки базирования 4 и 5. На опорной плоскости - одна точка базирования 6 (см. рисунок 2).

Рисунок 2 – Схема базирования балки

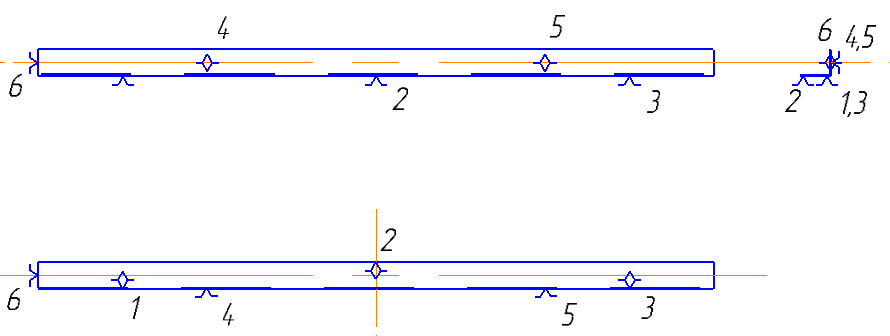

Схема базирования ступеньки: Ступенька имеет цилиндрическую форму. Выбираем второй комплект баз: в который входит две направляющие и одна опорная. На направляющей плоскости размещаются четыре точки базирования 1, 2, 3, 4. На опорной плоскости размещаются одна точка базирования 5, как показано на рисунке 3.

Рисунок 3 – Схема базирования ступеньки

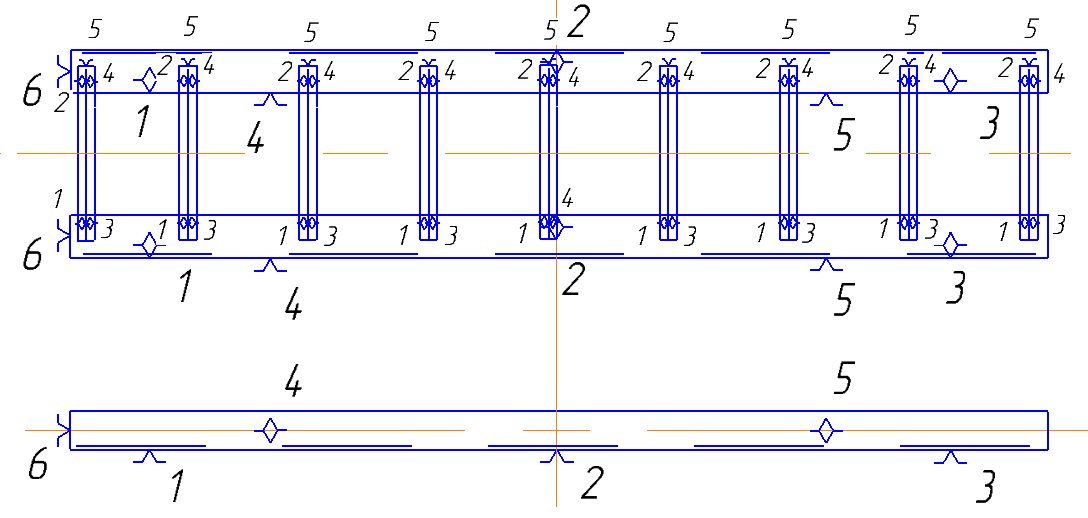

2.3 Разработка схемы базирования лестницы

Разработка схема базирования лестницы: выбираем первый полный комплект баз, в который входит установочная, направляющая и опорная базы. На установочной плоскости для базовой детали размещаются три точки базирования 1, 2 ,3 для балки. На направляющей плоскости - две точки базирования 4,5 для базовой детали. На опорной плоскости - одна точка базирования 6 для базовой детали, показано устанавливаемой первой, согласно схеме 1.3. Сборку лестницы начинаем с установки балки, затем устанавливаем вторую балку для которой используем точно такой же комплект баз, как и для базовой детали. На эти балки устанавливаем ступеньки: Ступенька имеет цилиндрическую форму. Выбираем второй комплект баз: в который входит две направляющие и одна опорная. На направляющей плоскости размещаются четыре точки базирования 1, 2, 3, 4. На опорной плоскости размещаются одна точка базирования 5, как показано на рисунке (Рисунок 4).

Рисунок 4 - Схема базирования лестницы

- Разработка принципиальной схемы приспособления для сборки лестницы

Под принципиальной схемой приспособления мы понимаем образ сварного узла, на котором условными обозначениями указаны места, способы и устройства фиксации и крепления всех деталей и подузлов для обеспечения его заданных размеров с учетом всей гаммы технологических факторов и ограничений, действующих на приспособление в процессе эксплуатации.

Разработка принципиальной схемы приспособления начинается с выбора типов установочных элементов, которые выполняют функцию обеспечения точного положения обрабатываемой детали в приспособлении в соответствии с выбранной базой в процессе сварки. Чтобы избежать возникновения деформаций в деталях, необходимо рассчитать усилия для их предотвращений, и по величине усилия выбрать тип закрепляющего устройства. При сборке детали происходит контакт с поверхностью приспособления, в процессе эксплуатации точность снижается, чтобы избежать этого приспособление, на котором собирается данная деталь, должно обладать рядом требований:

1. Иметь повышенную точность и жесткость;

2. Обеспечивать минимальные погрешности при базировании и закреплении заготовок;

3. Обеспечивать строго определенное положение заготовки;

4. Иметь надежное базирование на станке, обеспечивающее их строго определенное положение;

5. Обеспечивать возможность свободного подвода инструмента ко всем обрабатываемым поверхностям.

3.1 Обоснование выбора установочных элементов

Установочные элементы образуют базовые поверхности приспособлений и обеспечивают ориентацию устанавливаемых деталей в соответствии с чертежом. К установочным элементам приспособлений относятся: опоры, упоры, пальцы, призмы, постели, ложементы, установочные конусы. Большинство из них выпускаются серийно по стандартам (исключение составляют постели и ложементы).

Для свободной установки заготовок и съема изделия неподвижные элементы приспособления следует располагать не по всему периметру, а по двум смежным сторонам; по остальным располагают откидные, отводные или съемные элементы.

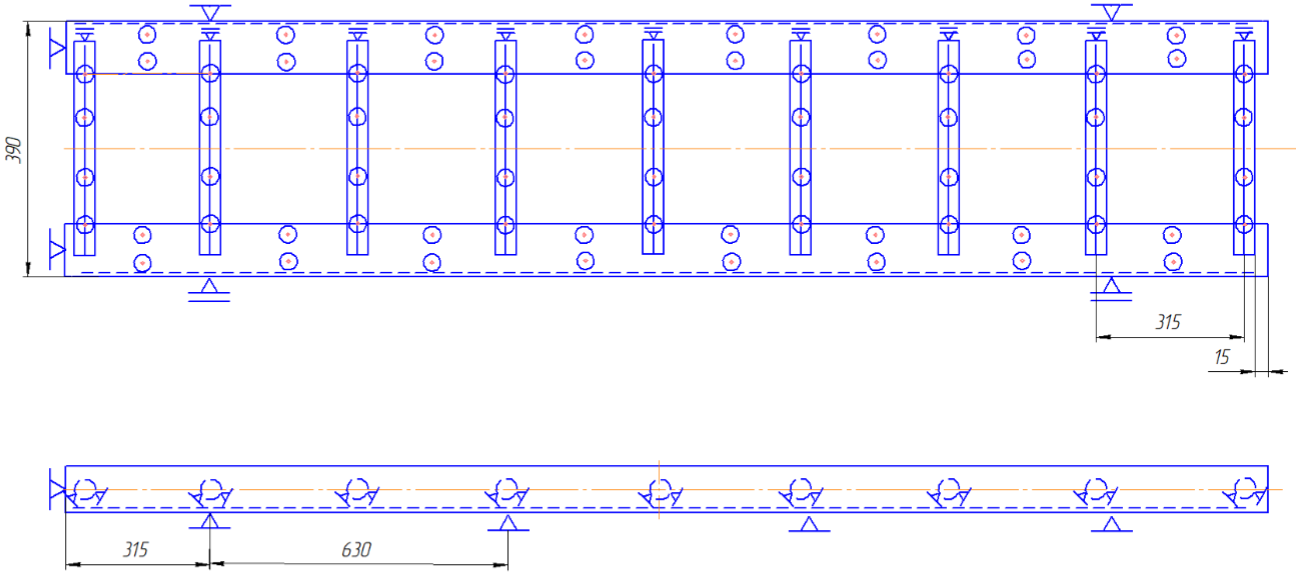

На схеме сборки лестницы показано, что первой мы устанавливаем балку. Она является базовой деталью. Для этого используем несколько установочных элементов, расположенных по всему периметру нижней плоскости на расстояние 630 мм друг от друга. Используем неподвижную опору чтобы балка не перемещалась во время сборки. Следующей устанавливаемой деталью лестницы является вторая балка. Далее устанавливаем ступеньки с помощью подвижной и неподвижной опоры, на расстоянии 15 мм от края балки с промежутком между ступеньками 315 мм. Установочные элементы нам не потребуются так как, балка будет неподвижна.

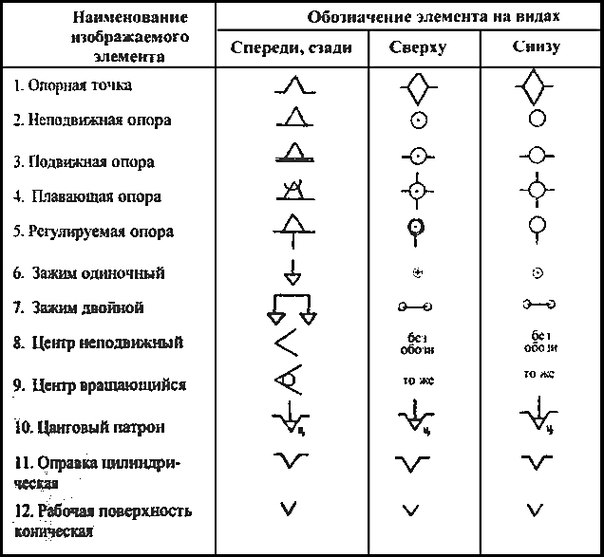

Установочные элементы изображаются на принципиальных схемах приспособлений условными знаками (см. таблицу 3).

Таблица 3 – Условные обозначения элементов приспособлений на схеме по ГОСТ 3.1107-81

Рисунок 3 - Схема расположения установочных элементов при сборке лестницы

Рассмотрим на примере нашего изделия какие деформации могут возникнуть. При сварке ступеньки к балке, равномерная деформация будет незначительна из-за малой площади сварки. Продольная деформация укорочения так же не будет учитываться, так как шов прерывистый и не будет распространяться по все плоскости балки. Деформация в направлении перпендикуляра не возможна, так как у нас одинаковая толщина металла сварных соединений. Но могут возникнуть два вида деформации: угловая и сдвиговая. Сдвиговая деформация

3.2 Расчёт усилий закрепления заготовок

При закреплении заготовки при сборке необходимо определить какие деформаций могут возникнуть, при наложении прихваток и вычислить их значение. Известно 5 видов деформаций:

- Равномерная по толщине продольная деформация

- Неравномерная по величине или угловая деформация

- Продольная деформация укорочения

- Деформация в направлении перпендикуляра

- Сдвиговая деформация

В нашем изделии есть 2 типа сварных соединений, которые мы рассмотрели в пункте 1.2.2.

3.2.1 Анализ сварного шва Т3 по ГОСТ 14771-76-Т3-К5

Проводя анализ по изделию пришли к выводу, что в этом сварном соединении, при сварке рёбер с стенкой, возникнут угловая и сдвиговая деформация, так как сварка будет проходить по кромке рёбер. Бороться с деформациями можно прикладывают усилия при их удержании по обе стороны от шва, что приводит к возникновению в шве и зоне термического влияния напряжений. Их величина может превысить предел текучести и вызвать образование трещин, поэтому зажимное усилие ограничивают.

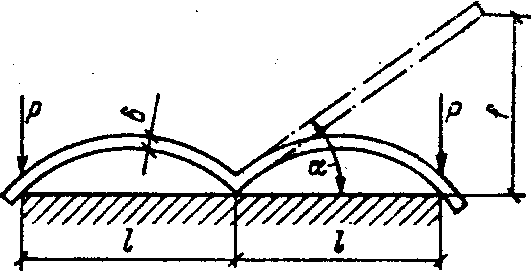

3.2.2 Анализ сварного шва Т3 по ГОСТ 14771-76-Т3-К6

Проводя анализ по изделию пришли к выводу, что в этом сварном соединении, при сварке стенки с полкой, возникнут: равномерная по толщине продольная деформация, угловая деформация и деформация «домиком» рисунок 7. Сдвиговая деформация при сварке может привести к сдвигу стенки с полки, бороться с такой деформацией можно либо с удерживающими устройствами, либо с незначительным укорочением стенки после сварки. С угловой и продольной по толщине деформациями можно бороться, прикладывая усилия по обе стороны от шва, это может привести к возникновению в шве и зоне термического влияния напряжений. Их величина может превысить предел текучести и вызвать образование трещин, поэтому зажимное усилие ограничивают.

Рисунок 7 – Угловая деформация типа «домик»

3.2.3 Анализ сварного шва Т2 по ГОСТ 23518-79

Проводя анализ по изделию пришли к выводу, что в этом сварном соединении, при сварке рёбер с полкой, возникнут угловая и сдвиговая деформация, так как сварка будет проходить по кромке рёбер. Бороться с деформациями можно прикладывают усилия при их удержании по обе стороны от шва, что приводит к возникновению в шве и зоне термического влияния напряжений. Их величина может превысить предел текучести и вызвать образование трещин, поэтому зажимное усилие ограничивают.