- Экономический раздел

- Исходные данные для расчета

Наименование детали |

Плита |

Масса детали |

0,85 кг |

Масса заготовки |

1,58 кг |

Материал |

Сталь 45 ГОСТ 1050-2013 |

Цена материала (Цмат) |

48 руб./кг |

Тип производства |

среднесерийный |

Плановый период |

2019 год |

Программа выпуска |

3000 шт. |

Таблица 13 – Проектируемый технологический процесс

Номер операции |

Наименование операции |

Модель станка |

Приспособление |

Инструмент |

Норма времени tшт., мин |

Разряд работ |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

005 |

Контрольная |

Стол контрольный |

- |

Штангенциркуль ШЦ I-125-0,1 ГОСТ 166-89 |

1,95 |

4 |

010 |

Термическая |

Газовая печь |

- |

- |

6,92 |

4 |

015 |

Фрезерная |

DECKEL MAHO DMU 50 |

Станочное приспособление с пневмо-приводом |

Фреза концевая с коническим хвостовиком диаметром d = 25 мм, тип 1, праворежущая, исполнение Б Штангенциркуль ШЦ II-250-0,5 ГОСТ 166-89 |

3,19 |

4 |

020 |

Фрезерная |

DECKEL MAHO DMU 50 |

Станочное приспособление с пневмо-приводом |

Фреза концевая с коническим хвостовиком диаметром d = 25 мм, тип 1, праворежущая, исполнение Б; штангенциркуль ШЦ II-250-0,5 ГОСТ 166-89 |

3,26 |

4 |

025 |

Фрезерная |

DECKEL MAHO DMU 50 |

Станочное приспособление с пневмо-приводом |

Фреза торцовая диаметром D = 160 мм, праворежущая с механическим креплением 5-гранных пластин из твердого сплава ВК8, исполнения С, с числом зубьев z = 10 ГОСТ 26595-85; штангенциркуль ШЦ I-125-0,1 ГОСТ 166-89 |

2,56 |

4 |

030 |

Слесарная |

Верстак слесарный |

- |

- |

2,48 |

3 |

035 |

Фрезерная |

DECKEL MAHO DMU 50 |

Станочное приспособление с пневмо-приводом |

Фреза торцовая диаметром D = 160 мм, праворежущая с механическим креплением 5-гранных пластин из твердого сплава ВК8, исполнения С, с числом зубьев z = 10 ГОСТ 26595-85; фреза концевая из твердого сплава ВК6 с коническим хвостовиком |

||

Продолжение таблицы 13 |

||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

диаметром d = 25 мм, тип 1, праворежущая, исполнение Б ГОСТ 17026-71; штангенциркуль ШЦ I-125-0,1 ГОСТ 166-89 |

3,27 |

4 |

||||

040 |

Слесарная |

Верстак слесарный |

- |

- |

1,87 |

3 |

045 |

Фрезерная с ЧПУ |

DECKEL MAHO DMU 50 |

Станочное приспособление с пневмо-приводом |

фреза концевая из твердого сплава ВК6 с коническим хвостовиком диаметром d = 25 мм, тип 1, праворежущая, исполнение Б ГОСТ 17026-71; штангенциркуль ШЦ I-125-0,1 ГОСТ 166-89 |

11,82 |

4 |

050 |

Слесарная |

Верстак слесарный |

- |

- |

2,07 |

3 |

055 |

Сверлильная с ЧПУ |

DECKEL MAHO DMU 50 |

Станочное приспособление с пневмо-приводом |

Сверло нормальной точности диаметром d = 4,2 мм, из быстрорежущей стали Р18 с цилиндрическим хвостовиком, класса точности В1 ГОСТ 10902-77; сверло нормальной точности диаметром d = 15,5 мм с нормальным хвостовиком из быстрорежущей стали Р18, класса точности В1, конус Морзе 2 ГОСТ 10903-77; сверло нормальной точности диаметром d = 12,5 мм с нормальным хвостовиком из быстрорежущей стали Р18, класс точности В1, конус Морзе 1 ГОСТ 10903-77;сверло нормальной точности диаметром d = 13,5 мм с нормальным хвостовиком, из быстрорежущей стали Р18, класс точности В1, конус Морзе 1 ГОСТ 10903-77; метчик с проходным хвостовиком для метрической резьбы с номинальным диаметром d = 5 мм, шагом P = 0,8 мм, длиной L = 58 мм, из материала У8, 2 класс точности исполнение 1, ГОСТ 3266-81; развертка цилиндрическая машинная диаметром D = 13 мм, для обработки отверстия с полем допуска по Н7, исполнение 1 ГОСТ 7722-77; |

15,5 |

4 |

Продолжение таблицы 13 |

||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

развертка цилиндрическая машинная диаметром D = 14 мм, для обработки отверстия с полем по допуска Н7, исполнение 1, ГОСТ 7722-77; развертка цилиндрическая машинная диаметром D = 16 мм, для обработки отверстия с полем допуска по Н7, исполнение 1 ГОСТ 7722-77; калибр-пробка двусторонняя с диаметром Dном = 13 мм для контроля отверстия с полем допуска по Н7 ГОСТ 16780-93; калибр-пробка двусторонняя с диаметром Dном = 14 мм для контроля отверстия с полем допуска по Н7 ГОСТ 16780-93; калибр-пробка двусторонняя с диаметром Dном = 16 мм для контроля отверстия с полем допуска по Н7 ГОСТ 16780-93; пробка двусторонняя для контроля резьбового отверстия с правой резьбой М5х0,8 с полем допуска 7Н ГОСТ 17758-72 |

||||||

060 |

Слесарная |

Верстак слесарный |

- |

- |

1,88 |

3 |

065 |

Шлифовальная |

3Д711АФ |

Магнит-ный стол |

Круг шлифовальный тип 5, наружный диаметр D = 100 мм, высота H = 40 мм, диаметр посадочного отверстия T = 16 мм, зеленый карбид кремния марки 64С, зернистость 8-П, степень твердости С1, номер структуры 4, на керамической связке К4 рабочая скорость 30 м/с, 1 класс неуравношенности ГОСТ 2424-88 |

5,7 |

4 |

070 |

Шлифовальная |

3Д711АФ |

Магнит-ный стол |

Круг шлифовальный тип 5, наружный диаметр D = 100 мм, высота H = 40 мм, диаметр посадочного отверстия T = 16 мм, зеленый карбид кремния марки 64С, зернистость 8-П, степень твердости С1, номер структуры 4, на керамической связке К4 рабочая скорость 30 м/с, 1 класс неуравношенности ГОСТ 2424-88 |

4,32 |

4 |

075 |

Контрольная |

Стол контрольный |

- |

Штангенциркуль ШЦ I-125-0,1 ГОСТ 166-89; |

1,95 |

4 |

Продолжение таблицы 13 |

||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

калибр-пробка двусторонняя с диаметром Dном = 13 мм для контроля отверстия с полем допуска по Н7 ГОСТ 16780-93; калибр-пробка двусторонняя с диаметром Dном = 14 мм для контроля отверстия с полем допуска по Н7 ГОСТ 16780-93; калибр-пробка двусторонняя с диаметром Dном = 16 мм для контроля отверстия с полем допуска по Н7 ГОСТ 16780-93; пробка двусторонняя для контроля резьбового отверстия с правой резьбой М5х0,8 с полем допуска 7Н ГОСТ 17758-72. |

||||||

- Расчет трудоемкости по операциям

Расчет трудоемкости по операциям выполняется по формуле:

Т = ![]() , шт·час (31)

, шт·час (31)

где N – программа выпуска (N = 3000 шт);

tшт – время необходимое для изготовления одной детали мин;

Для проектируемого варианта техпроцесса:

Т005 = ![]() ;

;

Т010 = ![]() ;

;

Т015 = ![]() ;

;

Т020 = ![]() ;

;

Т025 = ![]() ;

;

Т030 = ![]() ;

;

Т035 = ![]() ;

;

Т040 = ![]() ;

;

Т045 = ![]() ;

;

Т050 = ![]() ;

;

Т055 = ![]() ;

;

Т060 = ![]() ;

;

Т065 = ![]() ;

;

Т070 = ![]() ;

;

Т075 = ![]() .

.

- Расчет годового объема выпуска деталей по проектируемому тех процессу

Расчет годового выпуска деталей определяется по формулам

В = ![]() , шт, (31)

, шт, (31)

где Fд – действительный годовой фонд времени работы единицы оборудования, ч;

Кз – коэффициент занятости оборудования (принимаем Кз = 0,8);

Тшт.ср – среднее штучное время на изготовление детали в данном техпроцессе;

а – коэффициент допустимых потерь (принимаем а = 0,08).

Тшт.ср = ![]() , мин (32)

, мин (32)

где n – количество операций в техпроцессе;

Fд = Fн·Кст, час (33)

где Fн – нормативный фонд рабочего времени ч;

Кст – коэффициент полезного использования оборудования;

Кст = 1 - ![]() , (34)

, (34)

где b – планируемый процент времени для ремонта оборудования (b = 3% );

Fн = (Дк – (Дв + Дпразд))·Fсм·См, час (35),

где Дк – количество дней в году;

Дв – количество выходных дней в году;

Fсм – продолжительность рабочей смены;

См – число смен (См = 1), умноженное на фактический коэффициент загрузки оборудования (0,8).

Таблица 14 – Показатели времени за 2019 год

Показатели |

2019 год |

|

Календарный фонд времени |

Дк |

365 |

Количество нерабочих дней, всего |

Дв+Дпрзд |

118 |

в том числе выходные |

Дв |

104 |

в том числе праздников |

Дразд |

14 |

Средняя продолжительность рабочего дня |

Fсм |

8 |

Коэффициент полезного использования оборудования |

Кст |

0,97 |

Нормативный фонд рабочего времени |

Fн |

1580,8 |

Действительный годовой фонд времени работы единицы оборудования |

Fд |

1533,4 |

Нормативный фонд рабочего времени по формуле (35):

![]() = 1580,8 час

= 1580,8 час

Коэффициент полезного использования оборудования (34):

![]() = 0,97

= 0,97

Действительный годовой фонд времени работы единицы оборудования (33):

![]() = 1533,4 час

= 1533,4 час

Расчет годового выпуска деталей по проектируемому техпроцессу

Среднее штучное время на изготовление детали по проектируемому тех процессу (32):

Тшт.ср. = ![]()

Годовой выпуск деталей по формуле (31) :

![]()

- Расчет необходимого (потребного) количества оборудования по операциям

Расчет необходимого оборудования производится по формуле:

![]() , шт. (36)

, шт. (36)

где Ср – расчетное количество оборудование;

Квн – коэффициент выполнение нормы (Квн = 1.1);

В-

Fд-

Тшт -

Расчет потребного количества оборудования для проектируемого варианта:

![]() = 0,398;

= 0,398;

![]() = 1,41;

= 1,41;

![]() = 0,651;

= 0,651;

![]() = 0,665;

= 0,665;

![]() = 0,522;

= 0,522;

![]() = 0,506;

= 0,506;

![]() = 0,668;

= 0,668;

![]() = 0,382;

= 0,382;

![]() = 2,41;

= 2,41;

![]() = 0,42;

= 0,42;

![]() = 3,16;

= 3,16;

![]() = 0,384;

= 0,384;

![]() = 1,164;

= 1,164;

![]() = 0,882;

= 0,882;

![]() = 0,398.

= 0,398.

Принятое количество оборудования Спр находится округлением расчетного Ср до целого числа в большую сторону.

Определив расчетное и принятое количество оборудования, находим коэффициент загрузки Кзаг по формуле(37):

![]() (37)

(37)

Определяем среднее значение Кзаг по формуле (38):

![]() (38)

(38)

Для проектируемого варианта:

![]() = 0,61

= 0,61

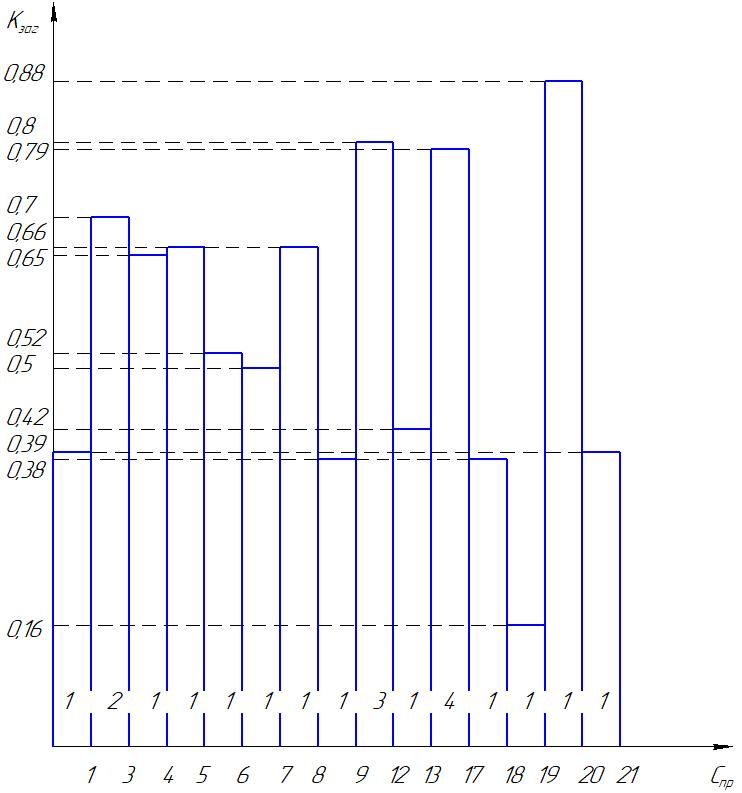

По полученным данным строим график зависимости Спр – принятого количества оборудования от Кзаг – коэффициента загрузки для проектного варианта (рисунок 15).

Рисунок 15 – График зависимости принятого количества оборудования (Спр) от коэффициента загрузки для проектного варианта (Кзаг).

Все ранее полученные данные, т.е. tшт, Ср, Спр, Кзаг по операциям для каждого варианта технологического процесса занесем в таблицу 14.

Таблица 14 – Расчетное количество станков по операциям и tшт

Номер операции |

Название операции |

Количество оборудования расчетное Ср |

Количество оборудования принятое Спр |

Кзаг |

Tшт, мин |

005 |

Контрольная |

0,39 |

1 |

0,39 |

1,95 |

010 |

Термическая |

1,41 |

2 |

0,7 |

6,92 |

015 |

Фрезерная |

0,65 |

1 |

0,65 |

3,19 |

020 |

Фрезерная |

0,66 |

1 |

0,66 |

3,26 |

025 |

Фрезерная |

0,52 |

1 |

0,52 |

2,56 |

030 |

Слесарная |

0,5 |

1 |

0,5 |

2,48 |

035 |

Фрезерная |

0,66 |

1 |

0,66 |

3,27 |

040 |

Слесарная |

0,38 |

1 |

0,38 |

1,87 |

045 |

Фрезерная с ЧПУ |

2,41 |

3 |

0,8 |

11,82 |

050 |

Слесарная |

0,42 |

1 |

0,42 |

2,07 |

055 |

Сверлильная с ЧПУ |

3,16 |

4 |

0,79 |

15,5 |

060 |

Слесарная |

0,38 |

1 |

0,38 |

1,88 |

065 |

Шлифовальная |

0,16 |

1 |

0,16 |

5,7 |

070 |

Шлифовальная |

0,88 |

1 |

0,88 |

4,32 |

075 |

Контрольная |

0,39 |

1 |

0,39 |

1,95 |

ИТОГО |

Ср = 12,96 |

Спр = 21 |

Кзаг.ср. = 0,61 |

||

- Расчет промышленно-производственного персонала

Показатели времени для расчета сведены в таблицу 15.

Табл…………………..

Показатели |

2019 год |

||

Календарный фонд времени |

дни |

Дк |

365 |

Количество нерабочих дней, всего |

дни |

Дв+Дпрзд |

118 |

в том числе выходные |

дни |

Дв |

104 |

в том числе праздников |

дни |

Дразд |

14 |

Номинальный фонд рабочего времени Fр.ном= Дк-( Дв+Дпрзд) |

дни |

Fсм |

247 |

Плановые неявки на работу 13% от Fр.ном. |

дни |

32 |

|

Полезный фонд рабочего времени Fр.пол.= Fр.ном.- 0.13·Fр.ном. |

дни |

Fр.пол.д |

215 |

Средняя продолжительность рабочего дня |

час |

Fсм |

8 |

Потери рабочего времени за день |

час |

5% |

0,4 |

Фактическая продолжительность рабочего дня |

час |

7,6 |

|

Номинальный фонд рабочего времени |

час |

Fр.ном. |

1580,8 |

Полезный фонд рабочего времени |

час |

Fр.пол. |

1501,8 |

Численность производственных рабочих Rp по операциям определяется по формуле (39).

![]() , чел (39)

, чел (39)

где Квн – средний коэффициент нормы выработки на участке (Квн = 1.1 ).

Расчет численности производственных рабочих для проектируемого варианта

![]() = 0,4 чел;

= 0,4 чел;

![]() = 1,44 чел;

= 1,44 чел;

![]() = 0,66 чел;

= 0,66 чел;

![]() = 0,68 чел;

= 0,68 чел;

![]() = 0,53 чел;

= 0,53 чел;

![]() = 0,52 чел;

= 0,52 чел;

![]() = 0,68 чел;

= 0,68 чел;

![]() = 0,39 чел;

= 0,39 чел;

![]() = 2,47 чел;

= 2,47 чел;

![]() = 0,43 чел;

= 0,43 чел;

![]() = 3,24 чел;

= 3,24 чел;

![]() = 0,39 чел;

= 0,39 чел;

![]() = 1,19 чел;

= 1,19 чел;

![]() = 0,9 чел;

= 0,9 чел;

![]() = 0,4 чел.

= 0,4 чел.

Определяем Rпр – принятое количество рабочих округлением Rр до большего целого числа и полученные данные заносим в таблицу 16.

Таблица 16 – Определение количества персонала.

№ опер. |

Годовая программа выпуска N, шт. |

Норма времени tшт |

Полезный фонд рабочего времени Fр.пол ,час. |

Средний коэффициент нормы выработки Квн |

Расчетное кол-во рабочих Rp , чел. |

Принятое кол-во рабочих Rпр , чел. |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

005 |

3000 |

1,95 |

1501,8 |

1.1 |

0,4 |

1 |

010 |

6,92 |

1,44 |

2 |

|||

015 |

3,19 |

0,66 |

1 |

|||

020 |

3,26 |

0,68 |

1 |

|||

025 |

2,56 |

0,53 |

1 |

|||

030 |

2,48 |

0,52 |

1 |

|||

035 |

3,27 |

0,68 |

1 |

|||

Продолжение таблицы 16 |

||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

040 |

1,87 |

0,39 |

1 |

|||

045 |

11,82 |

2,47 |

3 |

|||

050 |

2,07 |

0,43 |

1 |

|||

055 |

15,5 |

3,24 |

4 |

|||

060 |

1,88 |

0,39 |

1 |

|||

065 |

5,7 |

1,19 |

2 |

|||

070 |

4,32 |

0,9 |

1 |

|||

075 |

1,96 |

0,4 |

1 |

|||

Итого |

12,96 |

22 |

||||

- Расчет производственной площади

Производственной площадью является площадь, на которой расположено оборудование и рабочие места, необходимые для изготовления деталей в соответствии с заданной программой выпуска.

Общая расчетная площадь Sо каждого типа оборудования определяется по формуле (40).

Sо = Cпр · Sуд · Кд м2, (40)

где Sуд – удельная площадь на единицу оборудования или площадь одного рабочего места, м2/шт.;

Кд – коэффициент, учитывающий дополнительную площадь на единицу оборудования.

Спр -

В расчетах будем пользоваться следующими значениями:

Sуд = 15 м2/шт.

Кд = 2

Производим расчет для проектируемого варианта технологического процесса по операциям:

- операция 005: Sо = 1·15·2 = 30 м2;

- операция 010: Sо = 2·15·2 = 60 м2;

- операция 015: Sо = 1·15·2 = 30 м2;

- операция 020: Sо = 1·15·2 = 30 м2;

- операция 025: Sо = 1·15·2 = 30 м2;

- операция 030: Sо = 1·15·2 = 30 м2;

- операция 035: Sо = 1·15·2 = 30 м2;

- операция 040: Sо = 1·15·2 = 30 м2;

- операция 045: Sо = 3·15·2 = 90 м2;

- операция 050: Sо = 1·15·2 = 30 м2;

- операция 055: Sо = 4·15·2 = 120 м2;

- операция 060: Sо = 1·15·2 = 30 м2;

- операция 065: Sо = 2·15·2 = 60 м2;

- операция 070: Sо = 1·15·2 = 30 м2;

- операция 075: Sо = 1·15·2 = 30 м2.

Полученные результаты занесем в таблицу 17.

Таблица 17 – Сводные данные по производственной площади.

№ опер. |

Модель станка |

Норма времени, tШТ |

Принятое количество станков Rпр ,шт. |

Удельная площадь Sуд ,м2 |

Коэф. на дополнит. площадь Кд |

Общая потребная площадь Sо , м2 |

005 |

Стол контрольный |

1,95 |

1 |

15 |

2 |

30 |

010 |

Термическая печь |

6,92 |

2 |

15 |

2 |

60 |

015 |

Фрезерный Deckel Maho dmu50 |

3,19 |

1 |

15 |

2 |

30 |

020 |

Фрезерный Deckel Maho dmu50 |

3,26 |

1 |

15 |

2 |

30 |

025 |

Фрезерный Deckel Maho dmu50 |

2,56 |

1 |

15 |

2 |

30 |

030 |

Верстак слесарный |

2,48 |

1 |

15 |

2 |

30 |

035 |

Фрезерный Deckel Maho dmu50 |

3,27 |

1 |

15 |

2 |

30 |

040 |

Верстак слесарный |

1,87 |

1 |

15 |

2 |

30 |

045 |

Фрезерный Deckel Maho dmu50 |

11,82 |

3 |

15 |

2 |

90 |

050 |

Верстак слесарный |

2,07 |

1 |

15 |

2 |

30 |

055 |

Фрезерный Deckel Maho dmu50 |

15,5 |

4 |

15 |

2 |

120 |

060 |

Верстак слесарный |

1,88 |

1 |

15 |

2 |

30 |

065 |

Шлифовальный 3Д711АФ |

5,7 |

2 |

15 |

2 |

60 |

070 |

Шлифовальный 3Д711АФ |

4,32 |

1 |

15 |

2 |

30 |

075 |

Стол контрольный |

1,95 |

1 |

15 |

2 |

30 |

ИТОГО |

25,94 |

22 |

225 |

Sо= 660 |

- Расчет капитальных вложений

В состав капитальных вложений входят:

1) затраты на приобретение нового оборудования с учетом его доставки и монтажа;

2) затраты на амортизацию действующего оборудования;

3) затраты на реконструкцию или строительство зданий, сооружений;

4) затраты на новую технологическую оснастку или модернизацию применяемой;

5) восстановительная стоимость действующего оборудования, которое подлежит ликвидации

Кзан – коэффициент занятости производственной площади ( Кзан = 1 )

Расчет капитальных вложений в технологическое оборудование по вариантам технологического процесса.

Таблица 18 – Расчет капитальных вложений

№ опер. |

Модель станка |

Принятое кол-во станков Спр , шт. |

Цена станка руб./шт. |

Коэффициент занятости Кзан |

Стоимость оборудования руб. |

005 |

Стол контрольный |

1 |

40000 |

1 |

40000 |

010 |

Термическая печь |

2 |

120000 |

1 |

240000 |

015 |

Фрезерный Deckel Maho dmu50 |

1 |

1500000 |

1 |

1500000 |

020 |

Фрезерный Deckel Maho dmu50 |

1 |

1500000 |

1 |

1500000 |

025 |

Фрезерный Deckel Maho dmu50 |

1 |

1500000 |

1 |

1500000 |

030 |

Верстак слесарный |

1 |

38000 |

1 |

38000 |

035 |

Фрезерный Deckel Maho dmu50 |

1 |

1500000 |

1 |

1500000 |

040 |

Верстак слесарный |

1 |

38000 |

1 |

38000 |

045 |

Фрезерный Deckel Maho dmu50 |

3 |

1500000 |

1 |

4500000 |

050 |

Верстак слесарный |

1 |

38000 |

1 |

38000 |

055 |

Фрезерный Deckel Maho dmu50 |

4 |

1500000 |

1 |

6000000 |

060 |

Верстак слесарный |

1 |

38000 |

1 |

38000 |

065 |

Шлифовальный 3Д711АФ |

2 |

850000 |

1 |

1700000 |

070 |

Шлифовальный 3Д711АФ |

1 |

850000 |

1 |

850000 |

075 |

Стол контрольный |

1 |

40000 |

1 |

40000 |

ИТОГО |

22 |

- |

- |

19522000 |

Расчет капитальных вложений в производственные здания производится по формуле(41)

Кзд = Sо · h ·Цзд · Кзан , руб. (41)

где Sо – расчетная площадь для оборудования;

Цзд – стоимость одного м3 производственного здания ( Цзд = 2000 руб./м3);

h – высота цеха (h = 7 м)

Расчет капитальных вложений в производственные здания для проектируемого варианта технологического процесса:

- операция 005: Кзд = 30·7·2000·1 = 420000 руб.;

- операция 010: Кзд = 60·7·2000·1 = 840000 руб.;

- операция 015: Кзд = 30·7·2000·1 = 420000 руб.;

- операция 020: Кзд = 30·7·2000·1 = 420000 руб.;

- операция 025: Кзд = 30·7·2000·1 = 420000 руб.;

- операция 030: Кзд = 30·7·2000·1 = 420000 руб.;

- операция 035: Кзд = 30·7·2000·1 = 420000 руб.;

- операция 040: Кзд = 30·7·2000·1 = 420000 руб.;

- операция 045: Кзд = 90·7·2000·1 = 1260000 руб.;

- операция 050: Кзд = 30·7·2000·1 = 420000 руб.;

- операция 055: Кзд = 120·7·2000·1 = 1680000 руб.;

- операция 060: Кзд = 30·7·2000·1 = 420000 руб.;

- операция 065: Кзд = 60·7·2000·1 = 840000 руб.;

- операция 070: Кзд = 30·7·2000·1 = 420000 руб.;

- операция 075: Кзд = 30·7·2000·1 = 420000 руб..

Результаты расчетов занесем в таблицу 19.

Таблица 19 – Расчет капитальных вложений в производственные здания

№ опер. |

Общая расчетная площадь Sо м2 |

Высота цеха h м |

Цена здания руб./м3 |

Коэффициент занятости Кзан |

Сумма капиталовложений руб. Кзд |

005 |

30 |

7 |

2000 |

1 |

420000 |

010 |

60 |

1 |

840000 |

||

015 |

30 |

1 |

420000 |

||

020 |

30 |

1 |

420000 |

||

025 |

30 |

1 |

420000 |

||

030 |

30 |

1 |

420000 |

||

035 |

30 |

1 |

420000 |

||

040 |

30 |

1 |

420000 |

||

045 |

90 |

1 |

1260000 |

||

050 |

30 |

1 |

420000 |

||

055 |

120 |

1 |

1680000 |

||

060 |

30 |

1 |

420000 |

||

065 |

60 |

1 |

840000 |

||

070 |

30 |

1 |

420000 |

||

075 |

30 |

1 |

420000 |

||

ИТОГО |

210 |

- |

- |

- |

9240000 |

- Расчет капитальных вложений в технологическую оснастку

Примем сумму затрат на технологическую оснастку как 10% от капитальных вложений в технологическое оборудование.

Составим сводную таблицу 20.

Таблица 20 – Расчет капитальных затрат в оснастку

№ опер. |

Наименование приспособления или инструмента |

Сумма кап. вложений, руб. |

1 |

2 |

3 |

005 |

Штангенциркуль ШЦ I-125-0,1 ГОСТ 166-89 |

10000 |

010 |

Тара для транспортировки |

12000 |

015 |

Фреза концевая с коническим хвостовиком диаметром d = 25 мм, тип 1, праворежущая, исполнение Б; штангенциркуль ШЦ II-250-0,5 ГОСТ 166-89 |

23000 |

020 |

Фреза концевая с коническим хвостовиком диаметром d = 25 мм, тип 1, праворежущая, исполнение Б; штангенциркуль ШЦ II-250-0,5 ГОСТ 166-89 |

23000 |

025 |

Фреза торцовая диаметром D = 160 мм, праворежущая с механическим креплением 5-гранных пластин из твердого сплава ВК8, исполнения С, с числом зубьев z = 10 ГОСТ 26595-85; фреза концевая из твердого сплава ВК6 с коническим хвостовиком диаметром d = 25 мм, тип 1, праворежущая, исполнение Б ГОСТ 17026-71; штангенциркуль ШЦ I-125-0,1 ГОСТ 166-89 |

30000 |

030 |

Фреза концевая из твердого сплава ВК6 с коническим хвостовиком диаметром d = 25 мм, тип 1, праворежущая, исполнение Б ГОСТ 17026-71; штангенциркуль ШЦ I-125-0,1 ГОСТ 166-89 |

17000 |

055 |

Сверло нормальной точности диаметром d = 4,2 мм, из быстрорежущей стали Р18 с цилиндрическим хвостовиком, класса точности В1 ГОСТ 10902-77; сверло нормальной точности диаметром d = 15,5 мм с нормальным хвостовиком из быстрорежущей стали Р18, класса точности В1, конус Морзе 2 ГОСТ 10903-77; сверло нормальной точности диаметром d = 12,5 мм с нормальным хвостовиком из быстрорежущей стали Р18, класс точности В1, конус Морзе 1 ГОСТ 10903-77; сверло нормальной точности диаметром d = 13,5 мм с нормальным хвостовиком, из быстрорежущей стали Р18, класс точности В1, конус Морзе 1 ГОСТ 10903-77; метчик с проходным хвостовиком для метрической резьбы с номинальным диаметром d = 5 мм, шагом P = 0,8 мм, длиной L = 58 мм, из материала У8, 2 класс точности исполнение 1, ГОСТ 3266-81; развертка цилиндрическая машинная диаметром D = 13 мм, для обработки отверстия с полем допуска по Н7, исполнение 1 ГОСТ 7722-77; развертка цилиндрическая машинная диаметром D = 14 мм, для обработки отверстия с полем по допуска Н7, исполнение 1, ГОСТ 7722-77; развертка цилиндрическая машинная диаметром D = 16 мм, для обработки отверстия с полем |

80000 |

Продолжение таблицы 20 |

||

1 |

2 |

3 |

допуска по Н7, исполнение 1 ГОСТ 7722-77; калибр-пробка двусторонняя с диаметром Dном = 13 мм для контроля отверстия с полем допуска по Н7 ГОСТ 16780-93; калибр-пробка двусторонняя с диаметром Dном = 14 мм для контроля отверстия с полем допуска по Н7 ГОСТ 16780-93; калибр-пробка двусторонняя с диаметром Dном = 16 мм для контроля отверстия с полем допуска по Н7 ГОСТ 16780-93; пробка двусторонняя для контроля резьбового отверстия с правой резьбой М5х0,8 с полем допуска 7Н ГОСТ 17758-72 |

||

065 |

Круг шлифовальный тип 5, наружный диаметр D = 100 мм, высота H = 40 мм, диаметр посадочного отверстия T = 16 мм, зеленый карбид кремния марки 64С, зернистость 8-П, степень твердости С1, номер структуры 4, на керамической связке К4 рабочая скорость 30 м/с, 1 класс неуравношенности ГОСТ 2424-88 |

8500 |

070 |

Круг шлифовальный тип 5, наружный диаметр D = 100 мм, высота H = 40 мм, диаметр посадочного отверстия T = 16 мм, зеленый карбид кремния марки 64С, зернистость 8-П, степень твердости С1, номер структуры 4, на керамической связке К4 рабочая скорость 30 м/с, 1 класс неуравношенности ГОСТ 2424-88 |

8500 |

075 |

Штангенциркуль ШЦ I-125-0,1 ГОСТ 166-89; калибр-пробка двусторонняя с диаметром Dном = 13 мм для контроля отверстия с полем допуска по Н7 ГОСТ 16780-93; калибр-пробка двусторонняя с диаметром Dном = 14 мм для контроля отверстия с полем допуска по Н7 ГОСТ 16780-93; калибр-пробка двусторонняя с диаметром Dном = 16 мм для контроля отверстия с полем допуска по Н7 ГОСТ 16780-93; пробка двусторонняя для контроля резьбового отверстия с правой резьбой М5х0,8 с полем допуска 7Н ГОСТ 17758-72. |

28000 |

ИТОГО |

240000 |

|

Составим сводную таблицу капитальных вложений Таблица 21.

Таблица 21 – Капитальные вложения

Элементы капитальных вложений |

Сумма капитальных вложений, руб. |

Проектируемый вариант |

|

В технологическое оборудование |

19522000 |

В производственные здания |

9240000 |

В технологическую оснастку |

240000 |

ИТОГО |

Кп = 29002000 |

- Расчет себестоимости по статьям калькуляции единицы продукции

3.9.1. Статья 1 «Сырье и материалы»

Стоимость сырья и материалов на 1 деталь находится по формуле:

М1 = Цмат·Z – Цотх·Zо, руб./шт., (42)

Где М1 -

Цмат – цена материала заготовки (Цмат = 58 руб./кг);

Z – масса заготовки, кг;

Цотх – цена единицы массы отходов (Цотх = 8 руб./кг);

Zо – масса отходов, кг;

По формуле (42) получаем:

М1 = 58·1,58 –8·0,73 = 85,8 руб./шт.

3.9.2. Статья 2 «Покупные изделия и полуфабрикаты»

Принимаем расходы на покупные изделия и полуфабрикаты как 10% от стоимости основного сырья и материалов (43)

М2 = 0,1·М1, руб., (43)

М2 = 0,1·85,8 = 8,58 руб.

3.9.3 Статья 3 «Основная и дополнительная заработная плата производственных рабочих»

Фонд оплаты труда производственных рабочих (ФОТ) включает в себя основную и дополнительную заработную плату.

Основная заработная плата рабочих рассчитывается по отдельным операциям и по следующей формуле:

![]() , руб. (44)

, руб. (44)

где Р – сдельная расценка, руб.;

Cч – часовая тарифная ставка, руб

tшт -

Тарифные коэффициенты указаны в таблице 22.

Принимаем часовую тарифную ставку 1-го разряда Сч = 173 руб./час

Таким образом, для:

2-го разряда Сч = 173·1,3 = 224,9 руб./час

4-го разряда Сч = 173·1.91 = 330,43 руб./час

Таблица 22 - Справочная таблица тарифных коэффициентов

Разряд |

Тарифный коэффициент |

Разряд |

Тарифный коэффициент |

1 |

1 |

10 |

3.99 |

2 |

1.3 |

11 |

4.51 |

3 |

1.69 |

12 |

5.1 |

4 |

1.91 |

13 |

5.76 |

5 |

2.16 |

14 |

6.51 |

6 |

2.44 |

15 |

7.36 |

7 |

2.76 |

16 |

8.17 |

8 |

3.12 |

17 |

9.07 |

9 |

3.52 |

18 |

10.07 |

Произведем расчет основной заработной платы производственных рабочих для технологического процесса.

- операция 005: ![]() = 10,73 руб.;

= 10,73 руб.;

- операция 010: ![]() = 38,1 руб.;

= 38,1 руб.;

- операция 015: ![]() = 17,56 руб.;

= 17,56 руб.;

- операция 020: ![]() = 17,95 руб.;

= 17,95 руб.;

- операция 025: ![]() = 14,09 руб.;

= 14,09 руб.;

- операция 030: ![]() = 12,08 руб.;

= 12,08 руб.;

- операция 035: ![]() = 18 руб.;

= 18 руб.;

- операция 040: ![]() = 9,11 руб.;

= 9,11 руб.;

- операция 045: ![]() = 65,09 руб.;

= 65,09 руб.;

- операция 050: ![]() = 10,08 руб.;

= 10,08 руб.;

- операция 055: ![]() = 85,36 руб.;

= 85,36 руб.;

- операция 060: ![]() = 9,16 руб.;

= 9,16 руб.;

- операция 065: ![]() = 31,39 руб.;

= 31,39 руб.;

- операция 070: ![]() = 23,79 руб.;

= 23,79 руб.;

- операция 075: ![]() = 10,73 руб.

= 10,73 руб.

Составим сводную таблицу 23

Таблица 23 – Основной фонд оплаты производственных рабочих

№ опер. |

Наименование работ |

Разряд работ |

Норма времени. tШТ |

Часовая тарифная ставка Сч, руб./час |

Сдельная расценка Р, руб./шт. |

005 |

Контрольная |

4 |

1,95 |

330,43 |

10,73 |

010 |

Термическая |

4 |

6,92 |

330,43 |

38,1 |

015 |

Фрезерная |

4 |

3,19 |

330,43 |

17,56 |

020 |

Фрезерная |

4 |

3,26 |

330,43 |

17,95 |

025 |

Фрезерная |

4 |

2,56 |

330,43 |

14,09 |

030 |

Слесарная |

3 |

2,48 |

292,37 |

12,08 |

035 |

Фрезерная |

4 |

3,27 |

330,43 |

18 |

040 |

Слесарная |

3 |

1,87 |

292,37 |

9,11 |

045 |

Фрезерная |

4 |

11,82 |

330,43 |

65,09 |

050 |

Слесарная |

3 |

2,07 |

292,37 |

10,08 |

055 |

Сверлильная |

4 |

15,5 |

330,43 |

85,36 |

060 |

Слесарная |

3 |

1,88 |

292,37 |

9,16 |

065 |

Шлифовальная |

4 |

5,7 |

330,43 |

31,39 |

070 |

Шлифовальная |

4 |

4,32 |

330,43 |

23,79 |

075 |

Контрольная |

4 |

1,95 |

330,43 |

10,73 |

ИТОГО |

- |

- |

- |

- |

Р = 373,22 |

Дополнительный фонд заработной платы производственных рабочих принимаем как 15% от суммы основной заработной платы и представляем в виде таблицы 24 .

Таблица 24 - Дополнительный фонд заработной платы производственных рабочих

Виды зарплаты производственных рабочих |

Проектируемый вариант, руб. |

Фонд основной заработной платы |

Р = 373,22 |

Фонд дополн. заработной платы |

0,15·Р = 55,98 |

ИТОГО: фонд оплаты труда (ФОТ) |

ФОТ = 429,2 |

3.9.4. Статья 4 « Отчисления на социальные нужды»

Отчисления на социальные нужды составляют в сумме 34% от фонда оплаты труда таблица 25.

Таблица 25 - Отчисления на социальные нужды

Отчисления на социальные нужды |

% от ФОТ |

Проектируемый вариант, руб. |

Пенсионный фонд РФ |

26 |

111,59 |

Фонд социального страхования РФ |

2,9 |

12,44 |

Фонд медицинского страхования |

5,1 |

21,88 |

ИТОГО в Федеральный бюджет РФ |

34% |

ОС = 145,91 |

3.9.5 Статья 5 «Расходы на содержание и эксплуатацию оборудования»

Включаются затраты на содержание, амортизацию, текущий ремонт оборудования.

Принимаем затраты по статье как 150 % от ФОТ.

РО = 1,5·429,2 = 643,8 руб.

3.9.4 Статья 6 «Цеховые расходы»

Учитываются затраты на содержание и ремонт цехового транспорта, инструментов и приспособлений.

Принимаем затраты по статье как 50% от ФОТ.

ЦР = 0,5·429,2 = 214,6 руб.

3.9.5 Статья 7 «Общезаводские расходы»

Сюда включаются затраты на организацию производственного процесса в целом, офисные расходы, охрана предприятия. Принимаем затраты по статье как 70% от ФОТ.

ЗР = 0,7·429,2 = 300,44 руб.

3.9.6 Статья 8 «Внепроизводственные расходы»

Они включают в себя расходы на хранение, сортировку, рекламу готовой продукции.

Принимаем затраты по статье как 15% от ФОТ.

ВР = 0,15·429,2 = 64,38 руб.

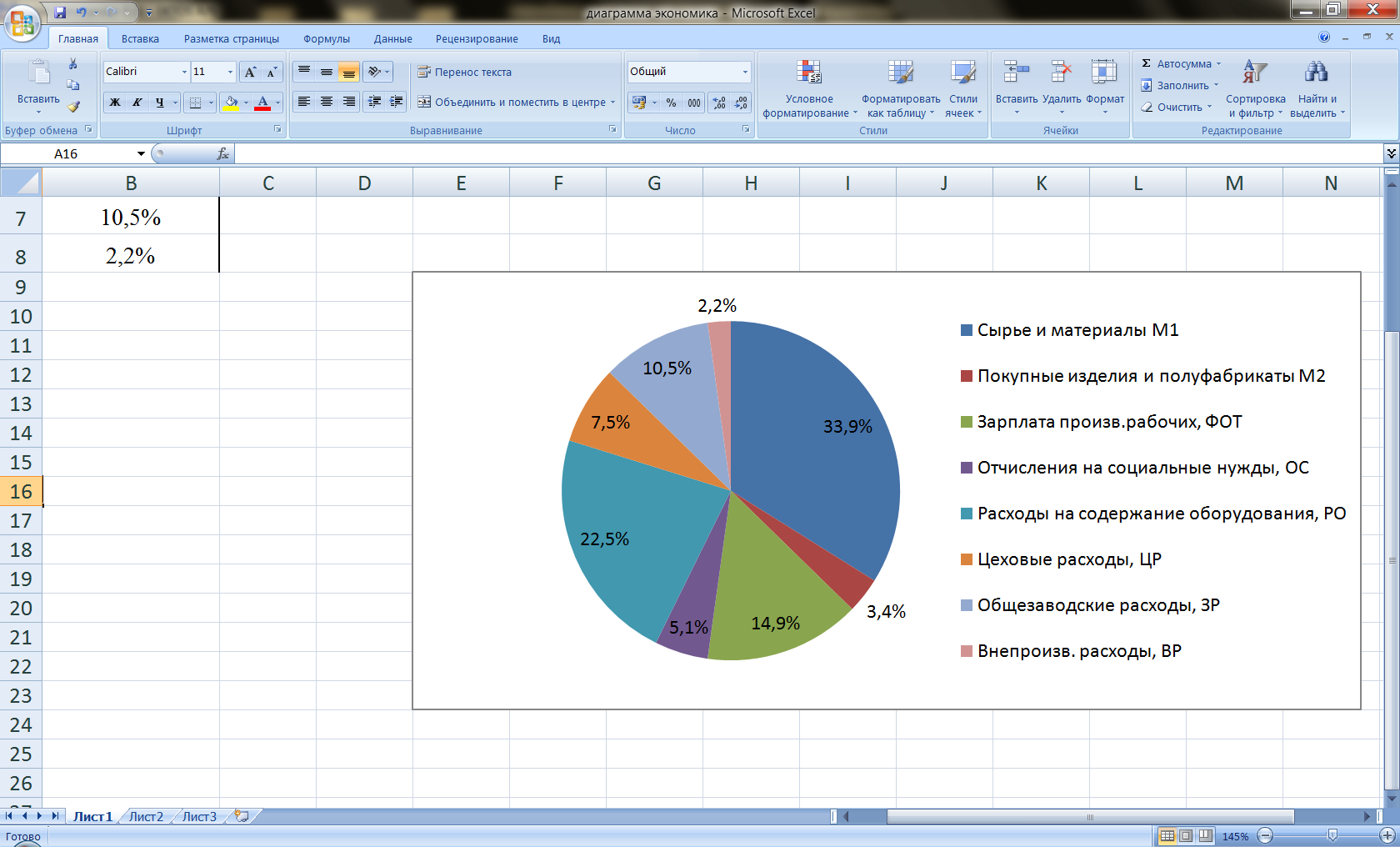

Все полученные в данном разделе показатели занесем в таблицу 26.

Таблица 26 - Себестоимость по статьям калькуляции.

Статьи расхода |

Расходы по статьям калькуляции |

|

Сумма расходов, руб. |

Удельный вес, % |

|

Сырье и материалы М1 |

85,8 |

33,9 |

Покупные изделия и полуфабрикаты М2 |

8,58 |

3,4 |

Зарплата произв. рабочих, ФОТ |

429,2 |

14,9 |

Отчисления на социальные нужды, ОС |

145,91 |

5,1 |

Расходы на содержание оборудования, РО |

643,8 |

22,5 |

Цеховые расходы, ЦР |

214,6 |

7,5 |

ИТОГО цеховая себестоимость |

1527,89 |

- |

Общезаводские расходы, ЗР |

300,44 |

10,5 |

ИТОГО произв. себестоимость |

1828,33 |

- |

Внепроизводственные расходы, ВР |

64,38 |

2,2 |

ИТОГО полная себестоимость |

С = 1892,71 |

100% |

На рисунке 14 показана круговая диаграмма себестоимости.

Рисунок 14 – Круговая диаграмма себестоимости.

- Производительность труда (выработка продукции на одного рабочего)

Производительность труда производится по формуле (45) по вариантам технологического процесса

ПТ = ![]() , шт. (45)

, шт. (45)

Для проектируемого варианта.

ПТп = ![]() шт./чел.

шт./чел.

Все расчеты сводим в итоговую таблицу 27.

Таблица 27 – Технико-экономические показатели.

Показатели |

Значения расчетных показателей |

Программа выпуска деталей N , шт. |

3000 |

Трудоемкость Тшт , мин. |

49,62 |

Количество станков Спр , шт. |

22 |

Средний коэффициент загрузки оборудования Кзаг ср |

0,61 |

Количество произв. рабочих R , чел. |

22 |

Производительность труда ПТ, шт./чел. |

939,77 |

Полная себестоимость С, руб./шт. |

1892,71 |

Капитальные вложения в производство, Кп руб. |

29002000 |

Вывод: произведенный расчет показал, проектируемый вариант технологического процесса обработки детали является эффективным. Себестоимость единицы продукции составляет: С = 1892,71 руб./шт. Производительность труда за год при этом ПТ = 939,77 шт./чел.

- Расчет критического объема производства

Рассчитаем критический объем производства по данному виду детали по формуле (46).

![]() , (46)

, (46)

где Рпост– постоянные издержки на весь объем планового выпуска, руб;

Ц – цена за единицу продукции, руб;

Рперем– переменные издержки на единицу продукции, руб.

Постоянные издержки находятся по формуле (47).

![]() (47)

(47)

![]()

Переменные издержки находятся по формуле (48).

![]() (48)

(48)

![]()

При расчете цены заложим рентабельность равную 20%. Формула (49).

![]() (49)

(49)

![]()

Исходя из формулы (46) произведем расчет критического объема производства:

![]()

Из расчетов производство данной детали будет рентабельно при критическом объеме 10146 штук, а плановый выпуск деталей составляет 20675 штук. Таким образом, производство данной детали можно считать экономически эффективным при рентабельности 20%.

Выводы: В данном разделе был проведен сравнительный технико-экономический расчет эффективности производства детали. Оценка производилась при помощи двух методов. Первый метод связан с расчётом технологической себестоимости с использованием коэффициентом приведения. Второй метод связан с расчётом критического выпуска по технологической себестоимости изготовления детали и выбором детали по максимальной прибыльности.

Из вышеизложенного можно сделать вывод о том, что при проектировочных расчётах в целях экономии времени целесообразнее использовать коэффициенты приведения. При проведении расчётов в работе были проведены уточняющие расчёты программы выпуска уже с учётом необходимого задела и возможного брака продукции. Именно таким образом и была получена программа запуска.